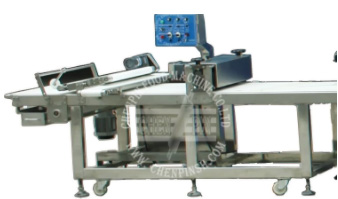

자동 피자 생산 라인 기계 CPE-2670

CPE-2670 자동 피자 생산 라인

| 크기 | (길이) 16,480 * (폭) 3,660 * (높이) 1,800 mm |

| 전기 | 380V, 3상, 50/60Hz, 15kW |

| 용량 | 7인치: 시간당 5,500~5,800개 9인치: 시간당 3,200~3,600개 |

| 모델 번호 | CPE-2670 |

피자

보트 피자

얇은 도우 피자

퍼프 페이스트리 피자

1. 반죽 이송 컨베이어

■반죽을 섞은 후 20~30분간 휴지시킵니다. 발효가 완료되면 반죽 이송 장치에 넣고, 이 장치에서 반죽 롤러로 옮깁니다.

■시트 절단기로 이송하기 전에 자동 정렬 기능이 작동합니다.

2. 프리 시터 및 연속 시팅 롤러

■ 반죽은 이제 시트 롤러에서 가공됩니다. 이 롤러는 반죽의 글루텐을 고르게 퍼뜨리고 혼합하는 데 도움을 줍니다.

■ 시팅 기술은 기존 방식보다 여러 가지 중요한 이점을 제공하기 때문에 선호됩니다. 시팅 기술을 이용하면 생반죽부터 사전 발효된 반죽까지 다양한 종류의 반죽을 대량으로 처리할 수 있습니다.

■ 스트레스 없는 반죽 성형기와 적층 기술을 사용하면 원하는 거의 모든 반죽 및 빵 구조를 구현할 수 있습니다.

■ 연속 반죽 성형기: 반죽 시트의 두께를 1차적으로 줄이는 작업은 연속 반죽 성형기를 통해 이루어집니다. 당사의 독자적인 논스틱 롤러 덕분에 수분 함량이 높은 반죽도 처리할 수 있습니다.

3. 피자 절단 및 도킹 디스크 성형

■ 크로스 롤러: 축소 스테이션의 한쪽으로 치우친 축소를 보정하고 반죽 시트의 두께를 조절합니다. 반죽 시트의 두께는 줄어들고 너비는 늘어납니다.

■ 두께 감소 구간: 반죽 시트가 롤러를 통과하면서 두께가 줄어듭니다.

■ 제품 절단 및 도킹(디스크 성형): 반죽 시트에서 제품을 잘라냅니다. 도킹 과정을 통해 제품의 표면이 고유의 형태를 갖추게 되고, 굽는 동안 제품 표면에 기포가 생기지 않도록 합니다. 폐기물은 컨베이어를 통해 수집기로 되돌려집니다.

■ 절단 및 접합 후 자동 트레이 배열 기계로 이송됩니다.

전화번호: +86 21 57674551

전화번호: +86 21 57674551 E-mail: sales@chenpinsh.com

E-mail: sales@chenpinsh.com![Y5[98K8IZ$]AE`8_~L02Q{5](https://www.chenpinmachine.com/uploads/Y598K8IZAE8_L02Q5.png)