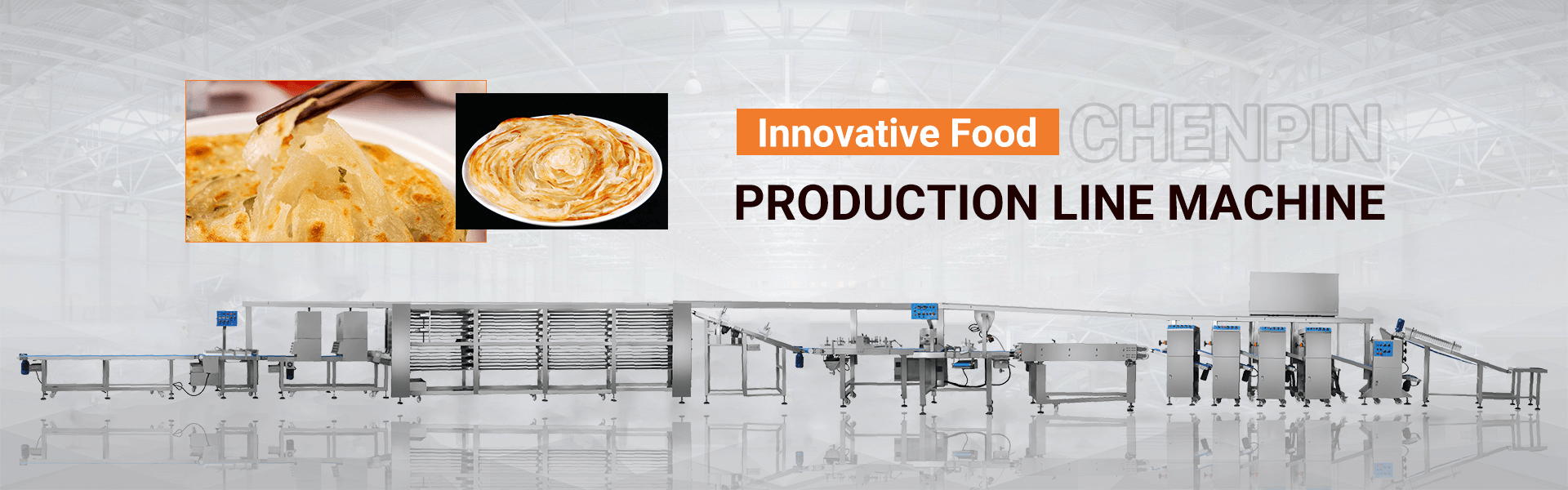

많은 고객들이 저희 웹사이트를 통해 토르티야 생산 라인의 잔액에 대해 문의하기 위해 전화를 하시기 때문에 오늘은 Chenpin 편집장이 또르띠야 생산 라인의 잔액에 대해 설명해 드리겠습니다.

조립라인이 강한 생명력을 갖는 이유는 작업분할을 실현하기 때문이다. 과거 자동차 산업은 순전히 손으로 만드는 작업장이었고 모든 견습생은 자동차 생산 과정을 마스터하기 위해 28개월 이상의 훈련과 학습을 거쳐야 했습니다. 조립 라인은 자동차 조립 프로세스를 여러 하위 프로세스로 나눈 다음 이러한 하위 프로세스를 더욱 세분화합니다. 각 사람은 그 중 작은 부분에 대해서만 책임을 집니다. 직무 세분화를 통해 노동 효율성이 향상되고 전반적인 효율성이 향상됩니다.

프로세스 동기화라고도 알려진 생산 라인 균형은 스테이션의 사이클 시간이 생산 라인의 비트 또는 비트의 정수배와 같도록 기술적인 조직적 조치를 통해 생산 라인의 실행 시간을 조정하는 것입니다.

생산라인 잔고의 중요한 지표는 생산라인 잔고율이다.

각 제품의 작업 시간을 100초로 가정하면 전체 파이프라인의 사이클 시간은 80초, 대기에 낭비되는 시간은 20초로 균형에서 손실되는 시간이다. 20초를 기다리는 낭비를 없앨 수 있다면 제품의 작업 시간은 80초이고 동일한 파이프라인에는 8명만 있으면 됩니다. 이때 파이프라인 잔고율은 100%이다. 100% 잔액율은 다음을 의미합니다.

1. 워크스테이션 사이를 기다릴 필요가 없습니다. 생산 능력은 전후 동일합니다. 생산라인에서는 “방금 하나 완성했는데 다음 제품이 나오네요”라는 목소리밖에 나오지 않았다.

2. 동일한 스테이션 리듬과 동일한 추진력으로 생산 라인은 강제 리듬 없이 흐름 생산을 실현할 수 있습니다.

3. 잔액 손실 시간은 0이며 유휴 직원이 없습니다.

작업자의 숙련도 및 피로도 변화에 따라 각 스테이션의 작업 주기 시간이 변동 곡선을 나타내므로 전체 작업 현장의 균형율도 변동 곡선을 나타냅니다.

위의 에디터는 토르티야 생산라인별 밸런스 생산에 대한 관련 상담을 정리하기 위한 에디터입니다. 이 콘텐츠의 공유를 통해 모든 사람은 또띠아 생산 라인의 균형에 대해 어느 정도 이해하게 됩니다. 또띠야 생산 라인에 대해 더 깊이 이해하고 싶다면 시장 정보에 대해 당사 영업 담당자에게 문의하거나 Chenpin에 방문하여 현장 검사를 통해 교환에 대해 논의할 수 있습니다.

게시 시간: 2021년 2월 4일

![Y5[98K8IZ$]AE`8_~L02Q{5](https://www.chenpinmachine.com/uploads/Y598K8IZAE8_L02Q5.png)